|

К

200-летию со дня рождения П.П. Аносова К

200-летию со дня рождения П.П. Аносова

(1799

- 1999 г.г..)

Имя и труды Павла Петровича Аносова получили широкую известность

в России и за границей. Он вошел в историю как великий металлург,

выдающийся ученый в области горного дела, геологии, минералогии,

химии, машиностроения, изобретательства и крупнейший организатор

горнозаводской промышленности Урала и Алтая первой половины XIX

века. Подлинным научным подвигом ученого и инженера являются его

многолетние исследования по раскрытию тайны булата. Работы П.П.Аносова

в нашей стране явились основой качественной металлургии, играющей

в настоящее время огромную роль в производстве металлических материалов

с заранее заданными свойствами, с которыми неразрывно связан научно-технический

прогресс.

О БУЛАТАХ И БУЛАТНЫХ КЛИНКАХ

Мифы о булате популярны во многом потому, что имеют под собой

хотя и сильно искаженное заблуждениями, но вполне реальное основание.

Действительно, великий русский металлург Д.К. Чернов писал, что

"...самая лучшая сталь, которая когда-либо, где-либо производилась,

есть, без сомнения, булат." Однако не всякий узорчатый металл, называясь

булатом, обладает свойствами сверхстали. Неграмотно изготовленное,

плохо прокованное узорчатое оружие ...не имеет других достоинств,

кроме узора" и, как с досадой выразился один русский офицер

в середине прошлого века, "...крайне редко оправдывает непомерно

высокую цену, за него заплачен-ную." Согласно проведенной в

то время описи, в русской кавалерии было около 4000 узорчатых сабельных

клинков, изготовленных в разных странах, в разное время и по различным

технологиям. Из них только 100 клинков соответствовали строгим требованиям

к качеству, предъявляемых к строевому оружию, и лишь четыре клинка,

т.е. 0,1 % от общего количества, превосходили по сво-им свойствам

стальное, безузорчатое оружие.

Итак, булат может иметь

лучшие по сравнению со сталью свой-ства, но не всякий. Для получения

"сверхстали" нужно подбирать режимы обработки металла,

предварительно осознав "идею булата". Эта "идея"

заключается в том, что неоднородная, узорчатая сталь при определенной

обработке переходит в иное качество, становясь как бы не просто

сталью и даже не совсем металлом.

УЗОРЧАТАЯ СТАЛЬ.

Что такое булат? Называли этот материал в разные времена

и в разных странах по-разному. Например, принятое в России слово

"булат" произошло от иранского "пулад" (по-арабски

"фулад"), которое обозначает просто литую сталь (не будем

здесь уточнять, что такое "просто литая" сталь). Само

слово "фулад" отражает технологическую особенность получения

металла и означает "очищенное" - вероятно, имеется в виду

железо, переплавкой которого производили сталь. Другое очень популярное

название - "дамаск", отражает внешний вид поверхности

клинков и произошло от "дамаст" - "волнистый, струйчатый".

Употребляются также названия "вутц", "булатная сталь,"

"дамасская сталь", "сварочная сталь", "рафинированная

сталь", "дендритная сталь", "узорчатая сталь",

а также "красное", "белое" и "многосуточное

железо". Встречаются термины "ликвационный булат",

"сварочный булат", "микро-булат", "порошковый

булат" и, естественно, какой-то "настоящий булат".

Что такое булат как материал для изготовления клинков, ножей?

Какой клинок можно без особых металлографических и лингвистических

изысканий назвать булатным? Чтобы определить, чем отличается любой

булат от стали, следует выявить его главный признак. Определить

- значит ограничить, положить предел. Вот и нам нужно уяснить границы

понятий "сталь" и "булат". Наиболее характерным

признаком, отличающим булаты всех сортов от обычных сталей, является

своеобразный узор на отполированной поверхности булатного изделия.

Узор этот различим невооруженным глазом и выделяется в виде светлых

линий на сером или черном фоне после протравливания изделия какой-либо

слабой кислотой, но иногда он проявляется уже непосредственно после

полировки. Эффект появления узора объясняется структурной неоднородностью

металла, в котором участки с розным содер-жанием углерода и травятся,

и полируются по разному.

С древнейших времен именно по

узору различали сорта бу-лата. Аль-Кинди, арабский знаток оружия,

живший в IX в., писал, что глядя но узорчатую сталь, видишь ее как

снаружи, так и внутри. Действительно, знаток по одному лишь внешнему

виду узорчатого клинка может определить структуру металла, технологию

его изготовления, весьма часто место и время его производства и,

в некоторых случаях, мастера-клиночника. Лучший в Европе знаток

булатов П.П.Аносов говорил, что "...опытный азиатец не ошибется

в выборе клинка без пробы и по одному узору определит, вязок булат

или хрупок, тверд или мягок, упруг или слаб". Таким образом,

неизменный спутник классического булата - различимый невооруженным

глазом узор того или иного вида. Булат может быть литой, сварочный,

японский, индийский, плохой, хороший - какой угодно, но узор должен

быть! Чем выше четкость и контрастность узора, тем больше ценился

булат. Этот внешний признак говорит о резкой неоднородности металла.

Исследования микроструктуры некоторых старинных клинков показали,

что белые линии узора на них образованы вытянутыми (волокнистыми)

скоплениями округлых цементитных частиц размером от 1 до 10 мкм,

неравномерно распределенных в матрице, содержащей примерно 0,8 %

углерода и имеющей структуру сорбита или троостита. Ясно, что чем

белее, чем четче узор, тем плотнее скоп-ление частиц цементита и

выше содержание углерода в волокне. При среднем содержании углерода

в металле 1,5 % в волокне может быть до 4 % углерода - столько же,

сколько в чугуне. Однако известно множество узорчатых клинков с

совершенно другой структурой, например таких, в которых узоры образованы

переплетени-ем железных и стальных волокон или пластин. Встречаются

также клинки, в которых наряду с железостальными волокнами присутству-ют

и сверхуглеродистые участки, как в клинках первого типа.

Разница

в узоре клинков объясняется тем, что в течение двух тысячелетий

оружейники применяли множество различных вариантов получения узорчатого

металла, как с использованием кузнечной сварки, так и путем выплавки

и последующей деформации (ковки) стали по особым режимам. Однако

все многообразие получающихся при этом структур металла можно свести

к четырем основным группам. В несколько упрощенном виде сочетание

структурных составляющих в этих группах можно представить следующим

образом.

СТАЛЬ — ЖЕЛЕЗО. В этом случае, при использовании

наиболее древних технологий выплавки стали, слиток состоит из спекшихся

железных зерен со стальной оболочкой переменного по толщине состава.

Структуру такого же типа имеет и железо-стальной композит, получаемый

с помощью кузнечной сварки стальных и желез-ных пластин или прутков.

Среднее содержание углерода в таком материале в большинстве случаев

не превышает 0,8 %.

ЧУГУН - СТАЛЬ - ЖЕЛЕЗО. Эта

структура получается, например, при сплавлении в тигле чугуна и

обрезков железа. При не слишком длительной выдержке чугун, сплавляясь

с железными час-тицами, науглероживает, поверхностный слой приобретает

свойства и структуру стали, а сердцевина у них остается железной.

Частично отдавший свой углерод чугун после затвердевания слитка

образует сверхуглеродистые прослойки. Кузнечной сваркой похожую

структуру можно получить, посыпая свариваемый пакет пластин толченым

чугуном, который при температуре сварки расплавляется и науглероживает

их поверхность. Среднее содержание углерода в таком композите может

доходить до 1,5 %.

ЧУГУН — СТАЛЬ. Это сочетание

можно получить сплавлением чугуна со сталью. Аналогичная структура

получается при определенных условиях кристаллизации однородного

высокоуглеродистого расплава, в результате которой формируется развитая

цементитная сетка по границам крупных дендритов. Содержание углерода

в композите этого типа иногда превышает 2 %.

ВЫСОКОУГЛЕРОДИСТАЯ

СТАЛЬ-СТАЛЬ. При сплавлении чугуна с железом и при значительной

выдержке углерод из чугуна переходит в железо, превращаясь при этом

в высокоуглеродистую сталь, а железо науглероживается до стального

состояния. Эта структура отличается от предыдущей тем, что максимальное

содержание углерода в прослойках не превышает 2%.

По своей

макроструктуре, которая и проявляется в виде узора, булаты подразделяются

на металлы со слоистой и волокнистой структурой. Волокнистые, в

свою очередь, могут быть либо с непрерывными (длинными) волокнами,

либо с дискретными (короткими). Разновидностью волокнистого металла

является "ленточный" Дамаск, у которого ширина поперечного

сечения волокон во много раз больше их толщины.

Булаты

издавна принято различать и по способу получения. Здесь известны

две большие группы технологий. Первая группа объединяет технологии

производства узорчатого металла, связанные с расплавленном хотя

бы одной из составляющих композита. Таким образом получают классические

литые булаты - индийский "вутц", арабский "фаранд",

китайское "многосуточное железо" и т.п. Вторую группу

составляют способы, основанные на применении кузнечной (диффузионной)

сварки, которыми получают так называемые "дамаски". Естественно,

что в каждой группе имеется множество разновидностей и, кроме того,

существуют такие методы производства узорчатого металла (например,

сварочного булата), которым одновременно присущи признаки производства

как литого, так и сварочного композита.

В старину классификация

основывалось в основном на внешних признаках — величине и форме

узора, цвете и четкости его составляющих. Цвет фона узора, "грунт",

мог быть серым различных оттенков, бурым и черным, причем черный

цвет фона считался признаком булата высшего качества. Так, одним

из высших сортов считается "кара табан", то есть "черный

блестящий", узоры которого образованы белыми, блестящими линиями

на фоне глубокого черного цвета. В старину знатоки булата еще одним

из непременных признаков его высокого качества считали характерный

отсвет или отлив на поверхности клинка. Этот отлив мог быть либо

золотистого, либо красноватого цвета и становился виден при падении

света на клинок под острым углом. Иранцы очень ценили "желтые

клинки", из чего следует вывод о предпочтительности именно

золотистого отлива. Красноватый отлив, равно как и светлый "рунт",

свидетельствовал о повышенной хрупкости булата.

Очень

распространенным и устойчивым был обычай присваивать сортам узорчатого

металла названия местностей, в которых он производился. Баркер,

английский генеральный консул в Алеппо (XIX в.), приводит несколько

названий, классифицированных, вероятно, в большинстве своем по месту

производства булатов, а именно: три сорта "табанов" -

"кермани" (из Кермана в провинции Хорасан), "диши"

и "эркек табан", два сорта "хорасанов" - "лахори"

(из Лахора) и "баяз хорасан", два несомненно индийских

сорта разновидности "гинди" -"сари" и "кум

гинди" (волнистый индийский) - и, наконец, "лахори нейрис",

"элиф Стамбул", "шам" (Шам - турецкое название

Сирии) и "эски шам" (старинный шам). Сюда можно добавить

и "бейад Стамбул" -"белый стамбульский", имеющий

бледный волокнистый узор из практически прямых линий. И наконец,

прославленный "аносовский" булат, который именуют также

и "златоустовским".

Полковник Бутенев,

посетивший в 1841 г. Среднюю Азию, в статье "О ковке булата

в Бухарии" сообщает о том, что в Бухаре высшими сортами считались

"симдани", "газгани", "гунеужевгар"

("новый алмаз"), "наурис"( нейрис) и "харусани"

(хоросан?). К низшим относились "мешеди" (из Мешхеда),

"гиндустони" (новый индийский булат), "собсидар"

(зеленый) и "гиндустани ахак". При этом он указывает,

что бухарцы предпочитали узоры округлые и правильные угловатым,

иранские булаты - индийским, а старые сорта - новым.

Отмечу,

что эти записанные европейцами азиатские названия относятся к литым

разновидностям булата, в то время как названия сортов сварочного

узорчатого металла, в изготовлении которого азиаты были немалые

мастера, преданы забвению.

СВАРОЧНАЯ СТАЛЬ. Кузнечную

сварку губчатого, кричного металла применяли еще в самом начале

железного века, т.е. 3500 лет назад. Эта технологическая особенность

нашла отражение в самом названии древнего металла - "сварочное

железо". И в более поздние времена кузнечная сварка была неизменным

спутником производства высококачественного металла. Суть технологии

кузнечной сварки заключается в сближении очищенных от загрязнений

и раскаленных поверхностей металла до расстояний, близких к межатомным.

Тогда во время проковки происходит взаимопроникновение атомов, как

бы "сшивающее" контактирующие куски металла.

Самой

распространенной и простой является сварка сложен-ных стопкой пластин,

образующих пакет. Пакет нагревают в горне и посыпают тем или иным

флюсом, который сплавляется с образовавшейся на поверхности пластин

окалиной и очищает от нее свариваемые поверхности. Растворяя окалину,

флюс одновременно образует жидкий шлак, предохраняющий поверхность

металла от дальнейшего окисления. Покрытый жидким шлаком пакет разогревают

до белого каления и проковывают. Сначала выжимают жидкий шлак, а

затем сильными ударами производят собственно сварку. После первой

сварки пакета его расковывают на полосу и разрубают но несколько

частей, которые снова складывают стопкой и производят вторую сварку.

Эти действия повторяют до тех пор, пока не наберут желаемое количество

слоев железа и стали в изделии.

Со времен раннего средневековья

и до начала XIX в. в Европе при получении стали и железа из чугуна

его пережигали в специальных печах для удаления излишнего углерода.

К 18в. было разработано около 90 видов этой технологии, получившей

название кричного передела. Общим для этих технологий было получение

промежуточного продукта в виде пропитанной шлаками очень неоднородной

крицы. В одном куске сырцового металла соседствовали участки среднеуглеродистой

стали с прожилками чугуна и высокоуглеродистой стали.

Для

производства качественного металла требовалось удалить шлаки и выровнять

состав, что и достигалось неоднократными проковками и сварками сырцовой

стали. Товарная продукция получила в Европе название рафинированной

стали. В статье "Краткое описание Златоустовской оружейной

фабрики", опубликованной в "Горном журнале" в 1846

г. и принадлежащей, как полагают, перу П.П.Аносова, дано описание

совершенного способа производства узорчатой "сварочной"

стали.

Работа по этому способу начинается с очищения чугуна

от примесей - в первую очередь от кремния. Очищенный переплавлением

чугун отбеливали путем резкого охлаждения, а затем пережигали в

кричном горне для удаления излишнего углерода. В горн сначала засыпали

15 кг железных обсечек и, когда они по мере сгорания угля опускались

на дно, постепенно загружали до 100 кг чугуна. После выжигания некоторого

количества углерода крицу сырцовой стали извлекали и проковывали

в бруски.

Считалось, что получаемая, еще весьма высокоуглеродистая

сырцовая сталь не годилась для выковки оружия, поскольку "...она

местами или слишком груба, или слишком мягка. Притом же и не довольно

чиста во внутренности, почему она должна быть улучшена." Для

улучшения брусковую сталь проковывали в ленты, затем закаливали

и по излому разделяли на четыре сорта: твердую, среднюю, мягкую

и негодную. Из 20-и листов первых трех сортов металла составляли

пакеты, которые после первой сварки еще дважды разрубали пополам

и сваривали, после чего расковывали на полосы. Такая 80-слойная

сталь называлась "односварочною" и считалось годной не

для оружия, а лишь для напильников и другого грубого инструмента.

Клинковую "двухвыварную" сталь получали своркой

пакета еще раз отсортированных 20 лент "односварочной"

стали с последующим окончательным удвоением и расковкой в бруски.

Таким образом, златоустовская клинковая "сварочная сталь"

состояла из 3200 слоев сырцовой стали, в свою очередь образованной

сплавленной смесью частиц высоко -средне- и малоуглеродистой составляющих.

Откованные клинки закаливали в чистой ключевой воде и подвергали

отпуску до синего цвета побежалости. Иностранных специалистов приводила

в изумление проверка готового оружия на упругость, при которой зажатый

в тиски златоустовский клинок 20 раз сгибали в полдуги в обе стороны

без всякого вреда. Достижение совершенства в рафинировании стали

составляло "...одно из главнейших попечении местного начальства,

поскольку от доброты оружия нередко зависит жизнь воина."

Эта зависимость действует повсеместно, поэтому не приходится

очень удивляться, что невероятно прославляемые сегодня японские

мечи изготавливали из сварочного металла, неотличимо схожего со

златоустовским. Оружейники далеких островов до 10 — 15 раз расковывали

вдвое и проваривали заготовку из сырцовой стали "тамахагане",

пока металл не достигал требуемой степени однородности. Так же,

как и в Европе, дальневосточные мастера-оружейники считали, что

неоднородная и сверхвысокоуглеродистая сырцовая сталь непригодна

для непосредственного применения в лезвии меча. В этом есть немалый

смысл, поскольку при превышении уровня в 0,8 % углерода твердость

стали после закалки почти не повышается, а хрупкость значительно

возрастает. Значит, для получения стойкого лезвия требуется выровнять

состав и удалить из стали излишний углерод, т.е. подвергнуть сталь

"рафинированию". В Японии это дости-галось выжиганием

углерода непосредственно из каждой заготовки клинка при неоднократных

сварках и проковках.

При каждой сварке, будь то в Японии,

Златоусте или Золингене, из металла выгорает некоторое количество

углерода. Современными исследованиями было установлено, что при

первой сварке рых-лого пакета с большой суммарной поверхностью частиц

выгорает примерно 0,3 % углерода. При каждом из последующих удвоений

снижение содержания углерода составляет уже только 0,03 %. Многократные

сварки прекращались, когда кузнецы снижали содержа-ние углерода

в металле до желаемого уровня. Говорят, что металл считался готовым,

когда отрубленная от пакета проба после закалки начинала поддаваться

очень твердому напильнику. Это свидетельствовало о снижении содержания

углерода до уровня около 0,7 %.

Полученная мелкоструктурная

сталь существенно отличалась от цементованной или литой тем, что

в ней присутствовало громадное количество сварочных швов, а условное

количество слоев железа и стали могло достигать нескольких миллионов.

Условное потому, что в результате диффузии углерода реально их оставалось

не более нескольких десятков тысяч.

Стремление к получению

максимально однородной структуры стали - это магистральный путь

мировой металлургии, но не единственный. Многослойная рафинированная

сталь с выровненным составом и очень мелким узором, безусловно,

обладала многими достоинствами, высоко ценимыми в клинковом оружии

— упругостью, остротой, способностью долго сохранять заточку.

Однако оказалось, что в странах Востока, который для нас является

скорее Югом, большим почетом пользовались сварочные клинки, откованные

из резко неоднородного металла с принудительно формируемым крупным

узором. Этот клиночный металл в прошлом веке было принято называть

"дамасской сталью".

Наблюдавший изготовление

сварочного Дамаска оружейниками Константинополя (Стамбула) миланский

ученый и путешественник Антон Кривелли в 1821 г. писал в докладе

"Изготовление дамасских сабель", что для создания "дамасского"

клинка недостаточно одной только смеси железа и стали, а потребно

и искусство ее обработки.

Эта обработка могла быть весьма

сложной. В немецких архивах сохранился рукописный документ, в котором

говорится, что один араб, присутствовавший при изготовлении клинков

из узорчатой стали в Дамаске, изготовил образцы этой стали в России.

По этому рецепту листы железа, рафинированной и сырцовой стали должны

быть связаны вместе (всего 11 листов) и скручены на шесть оборотов,

причем скручивать следует еще до сварки. Эта связка проковывается

воедино, складывается вдвое, проковывается вновь, и так повторяется

шесть раз, после чего болванку разделяют на пруты, которые скручивают

и снова проковывают. Три тонких прута сваривают воедино, еще раз

складывают вдвое "...и уже из этого изготавливают клинки, лучшие

и прекраснейшие на свете."

Производили "дамасскую

сталь" и другими методами. Так, например, Беруальдо Бьянчини,

автор вышедшей в 1829 г. книги "О дамасских клинках турецкого

типа", писал, что "...масса, употребляемая сегодня для

создания дамасских клинков, в точности та же самая, какая идет на

изготовление клинков совершенно ординарных, т.е. равномерная смесь

стали и железа в соотношении два к одному. Вытягивание дважды рафинированных

болванок в полосу и последующее выковывание клинка между двух штампов

происходит также, как и при изготовлении обычного клинка. Единственное

различие состоит в том, что штамп для "дамаска" должен

быть снабжен различными рельефами, которые желательно перенести

на клинок. При ковке молотом сменяющие друг друга листы стали и

железо клинка вдавливаются в углубления штампа, в результате чего

возникают углубления или рельеф, которые, будучи затем спилены,

дают желаемый узор."

Показательно, что Бьянчини называет

"дамаском" только тот металл, который имеет регулярный

рисунок, а клинки из рафинированной стали (кстати, соответствующей

"односварочной" златоустовской ) называет обычными. Для

того времени это вполне соответствовало действительности, поскольку

вся европейская и, в еще большей степени, азиатская сталь, кроме

цементованной, была в той или иной степени неоднородной.

Таким

образом, в старину практиковались два разных метода производства

хорошей сварочной стали, один из которых основывался на максимальном

измельчении слоистой структуры, а другой — на формировании заданного,

регулярного узора в сочетании с резкой неоднородностью металла.

Общим для этих методов производства узорчатого металла является

обязательное и многократное использование кузнечной сварки.

В мелкоструктурной рафинированной стали узорам вполне справедливо

не придавали особого значения, потому что прочность ее зависела

главным образом от среднего химического состава металла и от степени

измельчения структуры, достигаемой путем формирования особо тонких

слоев. В значительно более неодно-родном Дамаске вид макроструктуры,

напротив, очень сильно влиял на свойства клинка. В Западной Европе

были разработаны десятки сортов сварочной стали, не отстали от них

и оружейники Малайзии, где также существовало до 50 разновидностей

узоров клинков традиционного местного оружия - "крисов".

Несмотря но такое обилие, все эти сорта довольно нетрудно упорядочить,

разделив их по принципу образования на несколько групп, а именно

на "дикий", "штемпельный" и "крученый (турецкий)".

Хотя

в коллекционных образцах оружия нередок и так называемый "дикий"

узор Дамаска, образующийся в результате довольно беспорядочного

перемешивания металла в результате ручной ковки, мастера все же

предпочитают ковать клинки из "штемпельного" дамаска с

его регулярным узором, о чем писал еще Б.Бьянчини. "Штемпельным"

узор назвали в Германии по способу его образования путем набивки

специальным штампом-штемпелем строго упорядоченного рельефа на заготовку

клинка, после сошлифовки которого слои искажаются в заданном порядке.

Видов этих узоров немного и большинство из них были известны еще

в прошлом веке. К ним относятся ступенчатый, волнистый, ромбический

(сетчатый) и кольчатый.Ступенчатый узор характеризуется относительно

узкими прядями линий, расположенными поперек клинка. Хотя

в коллекционных образцах оружия нередок и так называемый "дикий"

узор Дамаска, образующийся в результате довольно беспорядочного

перемешивания металла в результате ручной ковки, мастера все же

предпочитают ковать клинки из "штемпельного" дамаска с

его регулярным узором, о чем писал еще Б.Бьянчини. "Штемпельным"

узор назвали в Германии по способу его образования путем набивки

специальным штампом-штемпелем строго упорядоченного рельефа на заготовку

клинка, после сошлифовки которого слои искажаются в заданном порядке.

Видов этих узоров немного и большинство из них были известны еще

в прошлом веке. К ним относятся ступенчатый, волнистый, ромбический

(сетчатый) и кольчатый.Ступенчатый узор характеризуется относительно

узкими прядями линий, расположенными поперек клинка.

Основные виды набоек для изготовления штемпельного дамаска(а)

и схема проявления узора(б)

В зависимости от размеров рельефа, тщательности отковки и шлифовки

клинка узор может представлять собой либо концентрические овалы,

либо разомкнутые, волнистые фигуры, напоминающие ряд сосулек или

сталактитов, свисающих с обуха клинка.

Распространенным

видом "штемпельного" узора является ромбический, имеющий

две разновидности. Одну из них получают, насекая поверхность заготовки

зубилом крест-накрест, отчего узор имеет вид сплетенной из нитей

сетки, наброшенной на клинок из "дикого" Дамаска. Соответственно,

и узор называется "сетчатым". Второй разновидностью является

узор, который в Германии называют "мелкие розы". Он имеет

вид четких концентрических ромбов и набивается имеющим пирамидальные

выступы штампом, похожим на кулинарный молоток для отбивания мяса.

Третий, кольчатый вид "штемпельного" узора в США

называют "павлиний глаз", хотя он больше похож на "павлиний

хвост", поскольку на клинке в четком порядке расположены многочисленные

концентрические окружности. Некоторые современные мастера по разметке

засверливают непосредственно саму заготовку клинка, другие делают

то же самое со штампом, которым и набивают этот узор, когда потребуется.

Похожий до неразличи-мости узор получается, если на заготовке клинка

нарезать, а не насечь, сетчатообразный рельеф с высокими квадратными

выступами. При расковке эти квадраты вдавливаются и расплываются,

образуя регулярный кольчатый узор.

Естественно, многие

мастера в совершенстве овладели и мето-дами изготовления различных

разновидностей столь красивого металла, как "турецкий"

Дамаск. Так, в XVII — XVIII вв. его назвали те же германцы, когда

увидели привозимые с Востока сабли из местных раз-новидностей сварочного

металла. При этом они успели подзабыть, что подобный металл они

сами изготавливали еще во времена поздней Римской империи. Такой

узорчатый металл называли "розовым Дамаском". Такое название

металл получил из-за схожести вида узо-ра с цветками розы. На Руси

его называли "харалуг" — как считают, от тюркского выражения

"кара- лыг", т.е. "черный цветок"

Отличительной

особенностью разновидностей "турецкого" или "харалужного"

Дамаска являлось то, что клинки отковывались из предварительно туго

закрученных прутков неоднородного металла, подобно как в приведенном

выше старинном сирийском рецепте. Узоры при этом получались крайне

разнообразными и причудливыми, но технологические приемы их получения

можно систематизировать и сгруппировать по мере усложнения изготовление

клинка: из одного слоистого закрученного прутка; из одного ряда

прутков, закрученных в разные стороны; из таких же прутков, но расположенных

в два ряда; таким образом, что разные его части откованы с использованием

крученого Дамаска разного вида.

Необходимо подчеркнуть,

что до сих пор шла речь о методах образования узоров при изготовлении

клинков из разновидностей слоистого металла. Использование его волокнистых

видов даже в самом незатейливом, "штемпельном" Дамаске

очень сильно усложняет узор, делая его более насыщенным в декоративном

плане и прочным в механическом смысле.

Структуру металла

со сверхуглеродистыми прослойками мож-но получить, применяя при

кузнечной сварке композита в качестве флюса дробленый чугун, что

и делали многие кузнецы древности. Углерод чугуна мгновенно соединяется

при температуре сварки с окалиной, отнимая у нее кислород. В итоге

вместо окалины образуется углекислый газ и чистое восстановленное

железо, которое тут же науглероживается от контакта с жидким чугуном.

Чугун в данном случае является более эффективным карбюризатором,

чем древесный уголь, поскольку при температуре сварки чугун расплавляется

и углерод находится в нем в растворенном, более химически активном

виде. Растекаясь по поверхности заготовки, жидкий чугун очищает

ее от окалины, попутно теряя свой углерод и вследствие этого затвердевая.

При последующей проковке часть жидкого чугуна выжимается, но остаются

тонкие прослойки достаточно вязкого, обедненного углеродом чугуна

и сверхуглеродистой стали.

|

|

Дальнейшую расковку пакета

производят при несколько пониженных температурах,

чтобы сверхуглеродистые прослойки не расплавлялись,

поэтому некоторые оружейники говорят, что они не

сваривают пакет или жгут, а "паяют" его

чугуном. Науглероживание поверхности металла расплавленным

чугуном называют "чугунением" или "насталиванием".

Цыганские кузнецы, потомки выходцев из Индии,

применяли чугунение поверхности при сварке жгутовых

заготовок из малоуглеродистой проволоки. Получаемая

в результате первой сварки структура имела вид толстых

железных волокон с прослойками высокоуглеродистой

стали. После второй и последующих сварок внутри

весьма высокоуглеродистой оболочки каждого волокна

располагался волокнистый железостальной композит.

Режущие свойства такого Дамаска были самого высокого

качества.

|

|

|

|

|

|

|

|

|

Стадии проявления узора в крученом турецком Дамаске

Необычный способ повышения твердости Дамаска с чугунными

прослойками описывает кузнец-оружейник В.И.Басов. По этому способу

готовый многослойный пакет с тонкими сверхуглеродистыми прослойками

нагревают до 1170-11 80 °С и после небольшой выдержки резко

охлаждают в ледяной воде до 800-850 °С. При сильном нагреве

чугунные прослойки частично расплавляются и металл насыщается растворенным

углеродом до высокой концентрации. При резком охлаждении металл

очень сильно сжи-мается и часть углерода в структуре прослоек превращается

в... алмаз. По словам Басова, после ковки при невысоких температурах

(не более 800 °С) твердость такой "алмазной стали"

может достичь запредельного показателя — 76 НКС (для сравнения:

твердость напильника составляет всего около 62 НКС).

Фактически,

Басов в несколько измененной форме повторил опыт французского ученого

А. Муассана, который в прошлом веке в поисках способа получения

искусственных алмазов вылил расплавленный чугун в холодную воду.

После растворения полученного слитка крепкой кислотой, Муассан обнаружил

в осадке мелкие, крайне твердые кристаллики, которые царапали даже

корунд. Хотя последователям ученого получить алмазы этим методом

не удалось, мысль о клинках с алмазной твердостью не оставляет и

современных исследователей.

Один из них добился в этом

деле несомненных успехов. В декабре 1991 года в журнале клиночников-профессионалов

"Блэйд" появилась заметка, что крупнейший американский

специалист в области узорчатых сталей Дэрил Мейер получил "алмазный"

Дамаск. Используя современные технологии, содержание которых не

описывается, он получил столь, содержащую 0,8 % углерода, в которой

15 % ее объема занимали мельчайшие кристаллики алмазов. Вероятно,

он применил один из вариантов порошковой технологии, основанной,

в сущности, на тех же принципах, что и кузнечная сварка.

Итак,

применяя простейшие виды кузнечной сварки, получают в итоге структуру

металла, состоящую из переплетенных железных и стальных слоев или

волокон. Соотношение железа и стали, а также характер сочетания

слоев в композите в зависимости от желания мастера могут быть какими

угодно. Само собой разумеется, что дамаск может и не иметь в своей

структуре железа, а состоять только из слоев-волокон сталей разных

марок, отличающихся друг от дру-га содержанием как углерода, так

и легирующих элементов, напри-мер, никеля или хрома. "Алмазные"

сверхкомпозиты стоят особо ввиду дополнительного усложнения технологии.

Главным достоинством кузнечной сварки является ее технологическая

простота. Горн и молоток, да еще горсть песка в руке опытного кузнеца

- вот и вся технология. Главный же недостаток этой древнейшей технологии

— невозможность сварки большинства легированных, более прочных сталей.

Только железо и малолегированные стали могут применяться при изготовлении

Дамаска с использованием кузнечной сварки. Окисные пленки, содержащие

много хрома, не удаляются обычными флюсами, поэтому прочного соединения

этим методом высокохромистых сталей добиться не удается.

Чтобы

обойти этот "запрет" на применение высоколегированных

сталей, для оружейной деятельности приходится использовать некоторые

виды вакуумной технологии. Поскольку окисления предварительно зачищенных

поверхностей при нагреве в вакууме не происходит, то становится

возможной сварка высоколегированных, в том числе нержавеющих, сталей.

Естественно, исполь-зование всех видов флюсов при этом становится

излишним.

Известен метод диффузионной сварки в вакууме,

разработанный профессором Н.Ф. Казаковым. По этому методу соединяемые

пластины шлифуются, складываются стопкой, нагреваются в вакуумной

камере и сдавливаются прессом. После выдержки раскаленных пластин

под давлением в течение нескольких минут в результате диффузии элементов

образуется прочное соединение. Сваренный таким образом пакет расковывается

на пластины, которые снова шлифуются, свариваются и так до тех пор,

пока не получится нужное количество слоев. Используя этот метод,

можно изготавливать Дамаск из нержавеющих, быстрорежущих и иных

высокопрочных сталей. Пожалуй, главный недостаток диффузионной сварки

— большие отходы металла при шлифовке перед сваркой (до четверти

пакета превращается в пыль за один цикл).

Высокопроизводительным

методом сварки высоколегированных сталей является прокатка пакета

шлифованных или очищенных другим методом пластин на вакуумном прокатном

стане, где нагрев заготовки и ее прокатка в валках производится

в вакууме, исключающем окисление поверхности заготовки. Величина

свариваемого вакуумной прокаткой пакета может быть весьма зна-чительной.

Например, один из работавших в СССР "вакуумных" станов

мог прокатывать нагретый до 1200 °С многослойный пакет толщиной

10 см, шириной 80 см и длиной два с половиной метра! В принципе,

на нем можно получить 150 кг хорошего пятисотслойного дамаска любого

состава за один цикл.

Для сварки металлических волокон

и гранул применяют используемое в порошковой металлургии устройство,

называемое газостатом. В похожую на высокую бочку и наполненную

инертным газом камеру газостата помещают вакуумированную и герметическую

кап-сулу, наполненную проволокой, металлическим порошком или сме-сью

того и другого. Затем нагревают капсулу до 1200-1400 °С и заполняют

камеру газом до тех пор, пока давление в ней не достигнет примерно

1500 атм. Металл в раскаленной капсуле спрессовывается так, что

в композите не остается ни малейших зазоров или пор. После завершения

цикла сварки спекшуюся с компози-том оболочку удаляют механическим

путем и очищенный компо-зит проковывают или прокатывают обычным

порядком. Цикл спекания весьма длительный, но и композита можно

получить за один раз довольно много. Камера газостата, установленная

в одном из московских институтов, имеет высоту 2,5 м, диаметр около

1 м. Очевидно, что технологические параметры газостата позволяют

по-лучить любую из известных в истории структур Дамаска.

Приведенные

примеры далеко не полностью исчерпывают достижения исследователей

узорчатых металлов в применении новейших технологий. Эти технологии

дают возможность использовать при изготовлении Дамаска любые высокопрочные

легированные стали, что резко повышает функциональные свойства изготовленного

из него клинка.

ЛИТОЙ БУЛАТ. Литой узорчатой сталью

следует считать такую, при получении которой хотя бы одна из составляющих

композита расплавляется. Промежуточную позицию между литым булатом

и сварочным Дамаском занимает композит, при изготовлении которого

с помощью кузнечной сварки применяется расплавленный чугун в качестве

флюсовой, науглероживающей добавки. Одно из названий получаемого

таким образом узорчатого металла - "сварочный булат".

Наиболее древние способы производства литой узорчатой стали

основаны на том, что температура плавления чугуна - около 1200 "С,

а чистого железа - более 1500°С, т.е. увеличение содержания

углерода в сплаве на 1 % снижает температуру его плавления примерно

на 80 градусов. Использующие это явление способы носят общее название

двухфазных, тж. основаны на недорасплавлении сравнительно малоуглеродистых

включении, взвешенных в высокоуглеродистом расплаве. В печи или

тигле образовывался своего рода металлический "компот"

- в жидком, расплавленном чугуне плавали хоть и размягченные, но

твердые куски железа. После затвердевания и расковки слитка в клинке

чередовались участки очень твердой и хрупкой сверхуглеродистой стали

с участками вязкого, но мягкого металла.

Фрагмент

клинка из литого булата Фрагмент

клинка из литого булата

Древние виды двухфазного литого булата похожи на описанную ранее

грубоструктурную сырцовую сталь, с тем лишь отличием, что слитки

булата были не крицеобразными и загрязненными шлаками, а плотными.

На грубую структуру древнего литого металла указывал известный арабский

ученый Аль-Бируни, который в Х в. писал: "Сталь бывает двух

сортов: первый, когда в тигле одинаковым плавлением сплавляется

"нармохон" (кричное железо) и его "вода" (чугун).

Они оба соединяются так, что не отличимы один от другого. Такая

сталь пригодна для напильников и им подобных. Второй сорт получается,

когда в тигле указанные вещества плавятся неодинаково и между ними

не происходит совершенного смешения. Отдельные частицы их располагаются

вперемешку, но при этом каждая из них видна по особому оттенку.

Называется это "фаранд" и в мечах он высоко ценится.

К мечам, известным под названием "аль-кубурийские",

относятся как будто те, которые находят в могилах знатных покойников.

И слышал я, что на них остаются тонкие жилки, не впитавшие "воду".

Когда они попадаются на лезвиях, то мечи не способны резать из-за

отсутствия твердости. Если эти жилки стесать, то вреда нет."

Подобные "аль-кубурийским" грубые "жилки"

имел в древности и китайский вариант булата. Китайские оружейники,

еще в VI в. столкнувшиеся с этим неприятным обстоятельством, занялись

поиском более совершенной технологии производства оружейной стали.

Один из позднейших вариантов производства "китайского железа"

описан Сун Инсином в 1637 г. Он писал: "Метод получения стали

состоит в следующем. Ковкая сталь расплющивается в бруски шириной

в палец и длиной примерно 4 сантиметра. Их заворачивают в листы

ковкой стали и сверху плотно укладывают чугунные чушки. Всю печь

замазывают землей или глиной и начинают раздувать меха. При достаточной

температуре чугун плавится и, капая и стекая, проникает в ковкую

сталь. Когда оба металла образуют единое целое, сплав вынимают и

отковывают. Затем его опять плавят и отковывают. Все это повторяется

много раз."

Цель многочисленных переплавок и проковок

достаточно очевидна — китайцы старались выровнять состав металла,

усреднить его по всему объему слитка или поковки. При проковке крупные

включения нерасплавленного железа вытягиваются, утоньшаются и постепенно

науглероживаются, а многократная переплавка обеспечивала последовательное

получение все более тонковолокнистого чугунно-стального композита.

Напомню, что европейцы схожий процесс измельчения структуры называли

"рафинированием" стали.

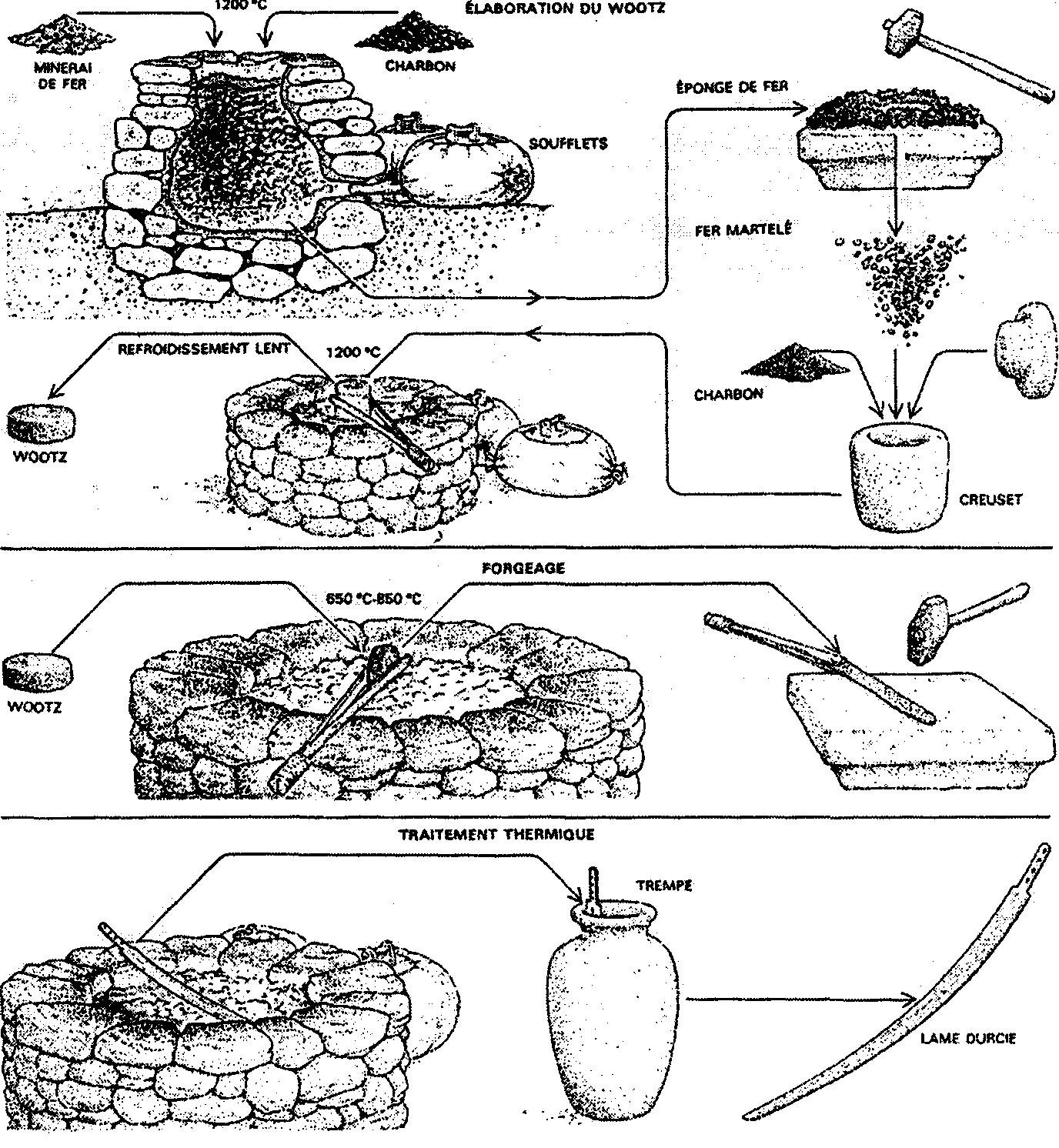

Индийские кузнецы применяли

другую технологию выплавки, также обеспечивающую приемлемую степень

неоднородности металла, но без дополнительной переработки слитка.

Например, известен индийский рецепт прямого получения ценного булата

сорта "акбари" из руды. Согласно этому рецепту, в тигель

вместе с древесным углем и флюсом следовало засыпать смесь изначально

мелких частиц двух руд — бурого и магнитного железняка, а именно

три части магнитного железняка и две части бурого. Содержание железа

или, иначе, пустой породы в этих рудах было разным, поэтому и чистый

металл из частиц этих руд восстанавливался с разной скоростью. В

итоге восстановившийся первым металл за время плавки (около суток)

успевал сильно науглеродиться от контакта с древесным углем и расплавиться,

а выделившийся из более бедной руды оставался менее углеродистым

и твердым.

Мастер-плавильщик строго контролировал ход

плавки, чтобы не пропустить момент сплавления зерен металла в монолитную,

но неоднородную массу. При некотором навыке не составляло особого

труда вовремя прекратить плавку и зафиксировать образовавшуюся неоднородную

структуру слитка. Характерно, что П.П. Аносов сотни лет спустя на

основании своего опыта указывал, что искусство мастера в том и состоит,

чтобы остановить плавку в тот момент, когда последний кусочек железа

начнет расплавляться.

При длительной плавке металл мог

столь сильно насытиться углеродом, что слиток имел не железо-стальную,

а чугунно-стальную структуру. В пользу этого предположения говорит

то обстоятельство, что для образования плотного слитка, без раковин

и шлаковых включений, требовалась хорошая жидкотекучесть металла,

которой чугун или очень высокоуглеродистая сталь обладали в полной

мере. Д-р Скотт, в начале ХIХ в. доставивший в Англию из Бомбея

подлинные образцы индийского "вутца", подчеркивал, что

"...это вещество не выносит ни малейшего перегрева за ярко-красный

цвет, т.к часть его начинает плавиться и вся масса разделяется,

как будто она состоит из 2-х металлов различной степени плавкости."

Таким образом, наличие в индийском "вутце" сверхуглеродистых,

чугунных (по химическому составу) прослоек неоспоримо.

Раньше

сплавление кусков железа и чугуна носило название"'иранского

способа" получения булата, а "индийским" именовался

метод, заключающийся в сплавлении руды с древесным углем.

Ковка

жгутового Дамаска (Германия) Ковка

жгутового Дамаска (Германия)

Это деление весьма условно, поскольку, как следует из описаний

"Лейденской летописи", древний ирано-арабский "фулад-пулад",

давший название "булату", получали сплавлением смеси кусков

железа с толченым древесным углем. Различия в исходных материалах

не столь существенны, как сам принцип двухфазности плавки. И арабский,

и китайский, и индийский методы выплавки узорчатого металла первоначально

основывались но том, что малоуглеродистая сталь не полностью расплавля-лась

в маломощных сыродутных печах, а значительно более легкоп-лавкий

чугун расплавлялся сравнительно легко и быстро.

Впоследствии

оказалось, что при определенных условиях из однородного расплава

также можно получить узорчатый слиток. Достигалось это путем замедленной

кристаллизации высокоуглеродистого расплава, при которой вырастают

крупные зерна-кристаллы, размер которых может достигать нескольких

миллиметров. По границам этих кристаллов-дендритов выделяются карбиды,

образующие цементитную сетку. Если ковать такой крупнозернистый

металл при невысоких температурах, то сплошная цементитная сетка

дробится на мелкие частицы и образуется видимый глазом булатный

узор. Полученный таким образом узорчатый металл исследователи называют

сейчас "дендритная сталь" — по дендритному характеру кристаллизации

слитка, или "ликвационный булат" — по образованию узора

вследствие ликвации углерода.

Четкость узоров растет

с увеличением содержания углерода в металле, и в слитке стали с

содержанием углерода 2 % цементитная, карбидная сетка занимает до

20 % объема слитка. Легирование стали карбидообразующими элементами

- в первую очередь ванадием и хромом, также способствует повышению

четкости узоров. Например, шарикоподшипниковая сталь с 1% углерода

и 1,5 % хрома после соответствующей обработки имеет весьма красивые

узоры, а инструментальная сталь с тем же содержанием углерода, но

без хрома, узоров не имеет.

Образованию крупных, четких

узоров способствует и такая примесь, кок фосфор. В высокоценимых

восточных булатных клинках ХVII-ХVIII вв. содержание фосфора доходит

до 0,2 %, что примерно в десять раз превосходит его содержание в

европейской рафинированной стали того времени. Не давая подробного

объяснения механизма действия фосфора, ограничимся лишь указанием

на то, что при кристаллизации высокофосфористого расплава происходит

выделение объемов чистого железа в слитках даже высокоуглеродистой,

заэвтэктоидной стали, где их быть не должно. Поскольку и железные,

и карбидные включения при травлении клинка остаются белыми, в то

время как стальная матрица темнеет под воздействием кислоты, то

в клинках с содержанием углерода около 1,5% доля светлой составляющей

узора может доходить едва ли не до половины всей площади.

|

![]()