|

В то время как на Востоке успешно развивали технологию тигельной

плавки высококачественной стали из природно - легированных руд,

на Западе происходило постепенное освоение других металлургических

технологий. Как известно, во 2-й половине 1-го тысячелетия лидерство

в политической жизни Европы принадлежало викингам, франкам и государствам,

располагавшимся в Альпийском регионе. Рассмотрев историю Древнего

мира, мы уже знаем, что политическая гегемония с древнейших времен

базировалась на металлургическом фундаменте.

Ландшафт как важнейший металлургический ресурс

В раннем Средневековье сама природа способствовала развитию

технологий металлургии железа в Скандинавии и Альпийском регионе.

В этих регионах были в достатке легкодоступные богатые железные

руды. Сначала их извлекали непосредственно на поверх-ности земли,

а по мере истощения открытых месторождений железную руду стали

добывать из штолен — горизонтальных или наклонных горных выработок.

Такое ведение горной добычи особенно широко практикова-лось именно

в Альпах, где распространенным видом геологической структуры являются

«горсты», т.е. поднятые по разломам участки земной коры,

богатые рудами металлов.

В Европе горсты образуют вершины с крутым обрывистым южным склоном

и пологим северным с максимальной высотой 1000—1300 метров над уровнем

моря. Классическими примерами горстов являются горы Гарц, что на

территории современных Германии, Австрии и Италии, Вогезы на северо-востоке

Франции, Рудные в Чехии и Германии.

Помимо залежей руд цветных и черных металлов, горсты располагают

лесистыми ущельями и быстрыми горными потоками. Таким образом, в

распоряжении средневековых металлургов находились богатые ресурсы

качественной древесины для выжига угля и мощные потоки воды для

приведения в действие водоналивных колес.

Однако широкое использование дутьевых средств началось в конце

тысячелетия, а до этого металлурги использовали, главным образом,

естественное движение воздуха. И в этом виде ресурсов Скандинавия

и Альпы предоставляли металлургам необходимые возможности.

Север

Европы часто называют страной ветров, возможно, наи-более образно

это отношение к природе Скандинавии и арктичес-ких архипелагов выразил

великий французский романист Виктор Гюго, который писал: «...Северные

фьорды и архипелаги - это царство ветров. Каждый глубоко врезающийся

в побережье залив, каждый пролив между многочисленными островами

превращается в поддувальный мех...

Постоянным движением воздуха отличается и Альпийский реги-он,

особенно его древнейшая металлургическая провинция - Штирия. Таким

образом, средневековый металлург, работавший с крупнейшими агрегатами

своего времени, должен был быть специалистом-«ландшафтоведом»,

т.е. должен был уметь подобно мореплавателю, управ-ляющему кораблем,

«поймать ветер», чтобы извлечь железо из руды. Сыродутные и «каталонские» горны

И в Скандинавии, и в Альпах в VII-VIII вв. стали строить сыродутные

горны высотой больше человеческого роста, причем увеличение высоты

агрегата происходило очень интенсивно и к концу тысячелетия печи

строились высотой до 5 метров.

Какова же причина такого изменения конструкции агрегата? Из-начальное

стремление к повышению производительности печи дало «побочный»

эффект, который неожиданно превзошел первоначальные ожидания средневековых

мастеров. Дело в том, что с увеличением высоты горнов в них стали

существенно улучшаться условия теплооб-мена между опускающимися

сверху железорудными материалами и поднимающимся снизу, от фурм,

восстановительным газом (окси-дом углерода). Можно сказать, что

в печи появилось «дополнительное» тепло. В результате

стали более полно проходить как реакции восстановления железа из

оксидов, так и науглероживания свежевосстановленного железа. Таким

образом, получаемая крица стала более равномерной по химическому

составу, в ней повысилось содержание железа, а

само железо стало более насыщеным углеродом.

|

В вышеупомянутых печах так же, как и в сыродутных

горнах, производимым продуктом оставалась твердая

крица, но в связи с развитием в агрегате процессов

теплообмена их можно отнести и к категории шахтных

печей, которыми считаются появившиеся позднее домницы,

доменные и ваграночные печи. «Двойственная»

природа обсуждаемых скандинавских и альпийских средневековых

печей нашла отражение в их названиях. В Скандинавии

такие печи назывались «осмундскими»

(от «осмунд» - крица), в Альпийском

регионе высокие сыродутные горны получили название

«штюкофены» (от немецких слов «штюк»

— крица и «офен» - печь) в отличие от

обычных сыродутных горнов, за которыми закрепилось

название «реннофен» - печь с «бегущим»

шлаком. Но о штюкофенах и осмундских печах речь

пойдет чуть позже.

Итак, увеличение высоты

металлургического агрегата, приме-нявшееся в конструкции

штюкофенов и осмундских печей, было лишь одним из

направлений увеличения интенсивности его работы.

Собственно производительность процесса экстракции

железа из руды во все времена определялась интенсивностью

подачи в печь дутья.

В раннем Средневековье

был разработан еще один способ по-вышения производительности

сыродутного горна, который заклю-чался в разработке

конструкции низкой, но интенсивно работаю-щей печи,

постоянно подгружаемой шихтой. По пути создания

такого горна пошли металлурги Юго-Западной Европы:

в X—XI вв.: здесь была разработана технология плавки

железа в горнах, получивших название «каталонских».

Каталонские горны появились сначала в испанских,

а затем и во французских Пиренеях. Современники

выделяли три модифи-кации этих агрегатов: собственно

каталонский горн — самый круп-ный по размерам и

производительности, а также наваррский и бискайский

горны несколько меньших размеров. Длина горнов составляла

от 0,6 до 1,2 м, ширина — от 0,6 до 1,0 м и глубина

-0,5-0,8 м.

|

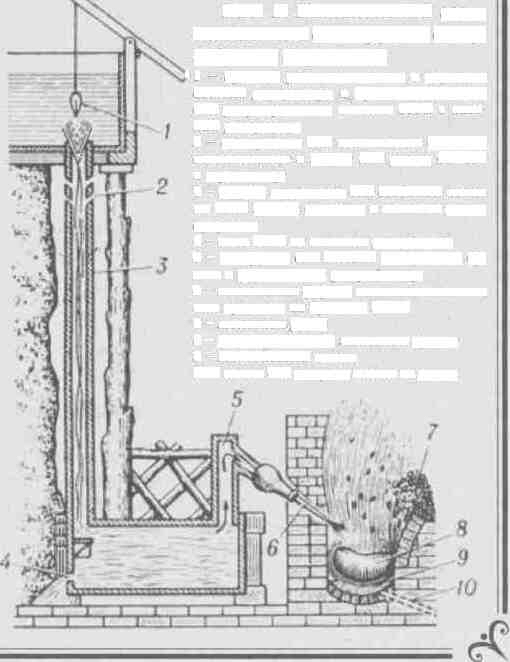

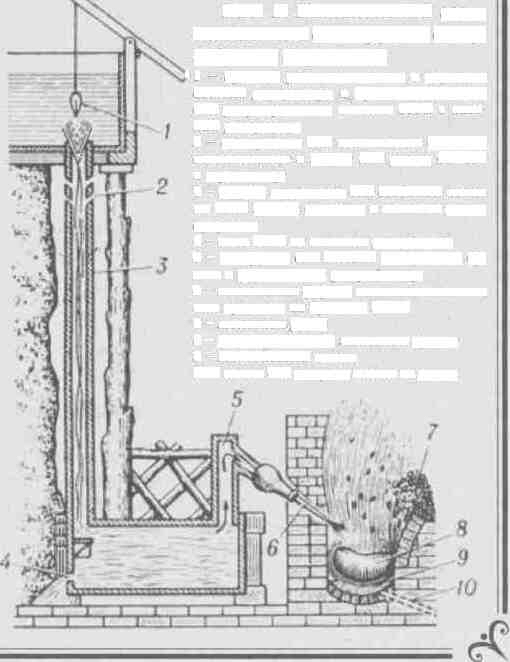

| Рис. 1. Каталонский горн,

снабженный водотрубной возду-ходувкой (тромпой).

1 - пробка, расположенная в верхнем водном резервуаре и

предназначенная для регулирования потока воды в нижний резервуар;

2 - отверстия для всасывания воздуха, выполненные в трубе под

углом 40-45" к горизонту;

3 - труба, служащая для создания пото-ка воды между верхним и

нижним резер-вуарами;

4 - слив воды из нижнего резервуара;

5 — патрубок для отвода воздушного ду-тья к фурменному устройству;

6 - коническая фурма, изготовлявшаяся, как правило, из красной

меди;

7 — железная руда;

8 — формирующаяся железная крица;

9 — железистый шлак;

10- канал для выпуска шлака из горна

|

|

Таким образом, объем рабочего пространства

пиренейских горнов составлял всего лишь 0,3—0,9

м3, что в 5-10 раз меньше объема штюкофенов. И,

тем не менее, они практически не уступали своим

высоким «собратьям» в производительности.

(Необходимо отметить, что каталонский горн применялся только для

заводского производства металла в средневековых Испании и Франции.)*

На

каждом железоделательном заводе устраивалось не менее 10 каталонских

горнов. Они располагались вдоль одной общей стены, которая строилась

со стороны реки, где устраивались водоналивные колеса, приводящие

в действие дутьевые мехи. Эта стена называлась «заводской».

К ней примыкали «фурменная» и «противофурменная»

стены. В фурменной стене под углом около 40° к уровню земли

устанавливалась коническая, слегка сплюснутая фурма из красной меди

длиной около 20 и диаметром 2—3 дюйма.

Противофурменная стена устанавливалась со значительным наклоном

наружу и выполнялась с изогнутым сводом. В лицевой стене предусматривались

два отверстия для ломов и выпуска шлака, а также специальное устройство

для установки «шесточной» железной доски, которая меняла

угол наклона для регулирования загрузки в горн шихтовых материалов.

С

особой ответственностью строили дно горна. Его выполняли из цельного

огнеупорного камня (гранита, песчаника или слю-дяного сланца). Верхнюю

сторону камня тщательно обрабатывали, добиваясь, чтобы она была

гладкой и немного вогнутой. Камни служили от 3 месяцев до полугода.

Под камнем на старом мель-ничном жернове устраивалась «постель»

из дробленого шлака и глины. Трубы над горном не было: выходом для

образующихся газов служило отверстие в крыше заводского помещения.

Перед

началом процесса горн тщательно чистили от остатков предыдущей плавки,

затем засыпали древесный уголь до уровня фурмы и уплотняли его.

На плотную «постель» древесного угля насыпали кусковую

руду (как правило, это был бурый железняк), располагая ее по противофурменной

стене. Дополнительные порции древесного угля размещали около фурменной

стены.

В ходе плавки, по мере выгорания угля и плавления руды, в горн

вводили их новые порции, причем отсутствие жестких требований к

газодинамическим параметрам шихтовых материалов позволяло использовать

руду мелких фракций. Из рудной пыли делали смоченные водой комки,

которые и загружали в горн. Периодически из горна выпускали шлак,

пробивая специально предусмотренные для этого отверстия. Вообще

же контакт крицы с железистым шлаком приносил существенную пользу,

поскольку позволял перевести в шлак большую часть фосфора, присутствие

которого в готовом металле существенно снижало его качественные

характеристики.

Наиболее сложной являлась операция «опускания

руды в горн», для выполнения которой между противофурменной

стеной и рудой вставляли лом и, действуя им как рычагом,

подвигали нижние слои руды к фурме. Сигналом к окончанию

процесса служил белый цвет пламени, который указывал

на начало окисления железа крицы. Обыч-ная длительность

плавки достигала 5—6 часов. Таким образом, за сутки

успевали произвести 3—4 крицы массой 100—150 кг. После

прекращения подачи дутья с крицы сгребали покрывающие

ее шихтовые материалы и в отверстие в лицевой стене

вставляли лом, а второй лом опускали в горн сверху.

Действуя ломами как рычагами, крицу вынимали из горна

по пологой выгнутой противофурменной стене.

В эпоху позднего

Средневековья при нормальном ходе процесса извлечение

железа из руды в крицу достигало 60-70% при расходе

древесного угля 3-3,5 кг на 1 кг крицы. Получался низкоуглеродистый

металл (менее 0,5% углерода). Содержание оксида железа

в шлаке было существенно ниже, чем при применении обычных

сыродутных горнов: оно составляло 35—40%.

Каждый каталонский горн обслуживался бригадой из

8 человек. В состав бригады входили мастер, его помощник,

следивший за работой воздуходувной техники, два плавильщика,

обеспечивавшие процесс производства крицы, молотовой

мастер с помощником, рабочий, готовивший шихтовые материалы

к плавке, и весовщик, осуществлявший контроль за хранением,

расходованием материалов и ведавший учетом готовой

продукции.

Несмотря на кажущуюся простоту

конструкции, каталонские горны находились в эксплуатации

и после появления доменных печей, с которыми они конкурировали

в Испании вплоть до середины XIX в. Секрет «долгожительства»

каталонских горнов объясня-ется применением для их обслуживания

начиная с XVII в. мощных водотрубных воздуходувок, или

так называемых «тромп». Тромпа была изобретена

итальянским инженером Джанбатиста делла Портой, и обеспечивала

не только интенсивную, но и равномерную подачу дутья

в металлургический агрегат.

Штюкофены

и осмундские печи

Теперь более подробно рассмотрим работу штюкофенов

и осмун-дских печей. Отметим, что конструкция агрегатов

была очень похожей, а основные различия заключались

во внешнем «оформлении»: осмундские

печи, как правило, заключались в деревянные срубы, а

конструкция штюкофенов усиливалась снаружи каменной

кладкой. Печи строили многогранного сечения, чаще всего

в виде двух четырехгранных призм с общим большим основанием.

Использова-лась одна фурма, которая устанавливалась

горизонтально в нижней части печи таким образом, что

ниже нее располагались лишь отверстия для выпуска из

печи шлака.

Перед началом плавки внутреннее пространство печи

обмазывали огнеупорной глиной и набивали угольным порошком.

Затем производили «обжигание горна», которое

заключалось в прогреве кладки путем сжигания дров и

некоторого количества древесного угля. После этого печь

наполовину загружали порцией древесного угля, перемешанного

с небольшим количеством легкоплавкой железной руды.

В результате плавления этой первой, или «задувочной»,

шихты стенки нижней части печи покрывались своеобразным

защитным слоем — «гарнисажем». Только после

такой длительной подготовки агрегата переходили собственно

к процессу плавки.

Шихту готовили тщательно: куски руды, представлявшей

собой красный или бурый железняк с содержанием железа

около 50%, дробили до крупности гороха или лесного ореха;

древесный уголь, требования к качеству которого непрерывно

возрастали, измельчали до размера грецкого ореха. Оба

компонента шихты отделяли от мелких частиц и пыли вручную.

Печь наполовину заполняли древесным углем, а затем

загрузку руды и угля производили последовательно горизонтальными

слоями толщииой не более 10—12 см.

После воспламенения древесного угля в нижней части

печи, где проходила реакция неполного горения углерода

угля до монооксида углерода (СО), достигалась температура

1400—1450°С. На верху печи, на колошнике (название

его происходит от слова «колоша», т. е.

мера твердого сыпучего материала) температура отходящих

газов, состоящих, в основном, из СО и азота, составляла

700-900°С. Вот почему отходящий газ при взаимодействии

с кислородом воздуха воспламенялся и непрерывно горел

в течение всей плавки. Основным механизмом восстановления

железа из оксидов была их реакция с твердым углеро-дом,

поэтому содержание СО2, образующегося при восстановлении

железа монооксидом углерода, в отходящих газах было

ничтожным.

Главной составляющей шлака, как и в обычных сыродутных

горнах, был фаялит. Шлак содержал 45—50% монооксида

железа, 25—35% кремнезема, 4-6% глинозема, до 5% извести

и магнезии и до 15% монооксида марганца. Кроме того,

в шлаке в значительных количествах присутствовали щелочи,

фосфор (иногда более 1%) и сера. Железистые шлаки отличаются

высокой жидкоподвижностью, поэтому они легко вытекали

из печи через отверстия в стенках, расположенных несколько

ниже уровня фурмы. Присутствие в рудах монооксида марганца,

взаимодействовавшего с кремнеземом, облегчало восстановление

железа и уменьшало его потери в ходе плавки.

В результате плавки получался металл с низким содержани-ем

кремния (менее 0,05%), марганца (менее 0,5%) и фосфора

(менее 0,01%). Содержание углерода в различных участках

крицы колебалось в широких пределах от 0,05 до 1,5%.

Как известно, температура плавления низкоуглеродистого

железа, составлявшего основную массу крицы, достигает

1480—1520°С, поэтому крица получалась твердой. Однако

с повышением высоты печей и улучшением условий теплообмена

содержание углерода в крице увеличивалось, и с начала

2-го тысячелетия ее часто извлекали из штюкофенов

оплавленной.

Плавка продолжалась 4—6 часов, после чего раскаленную

добела крицу клещами извлекали через пролом в передней

стенке горна. Пролом делался в месте установки фурмы,

что позволяло одновременно производить контроль состояния

и при необходимости замену сопла дутьевого устройства.

В крице оставались включения угля и шлака, составлявшие

до 10% ее массы, поэтому ее уплотняли деревянными молотами,

а затем тщательно проковывали кузнечным молотом для

удаления шлака из мелких пор. Потери железа со шлаком

и в результате отбраковки попрежнему оставались высокими

и могли достигать половины от количества железа, попавшего

в печь с рудой. Всего за сутки с учетом постоянного

ремонта печи успевали произвести 2—4 крицы.

Высоким был и расход древесного угля: непосредственно

на про-цесс экстракции железа из руды он составлял 3-4

кг на 1 кг «сырого» железа, еще столько

же топлива требовалось сжечь при переработке сырца

в товарный продукт. С учетом того, что при производстве

древесного угля масса продукта составляла не более 15%

от массы дров, общий расход высококачественной древесины

на производство 1 кг железа достигал почти 50 кг. Потребность

в древесном угле была столь высока, что к концу тысячелетия

пришлось существенно усовершенствовать технологию его

производства: от архаичного способа выжига в ямах перешли

к более производительной и экономичной технологии получения

продукта в кучах диаметром свыше 3 метров.

Штюкофены и осмундские печи обеспечивали самый высокий

температурный уровень термических процессов раннего

Средневеко-вья. Температура продуктов плавки (крицы

и шлака) в них гарантированно достигала 1400°С,

но условия науглероживания металла в печах все же еще

не позволяли получать в них чугун. Нужен был еще один

шаг, еще некоторое увеличение высоты агрегата, чтобы

получить новое качество и новый продукт процесса, а

именно высокоуглеродистый сплав — чугун. Этот шаг был

сделан после появления печей шахтного типа - «домниц»

(русское название) или «блауофенов» (немецкий

термин) в начале XIV в.

То обстоятельство, что именно металлургическая индустрия

обеспечивала наивысшие температуры в Средневековой

промышленности, было хорошо известно современникам.

У многих народов в это время появляются легенды о металлургах

— пове-лителях огня (пламени).

Возможно, один из наиболее поэтических образов средневеко-вой

металлургии железа создан великим Гете в поэме «Фауст»,

где главный герой обращается к верным слугам темных

сил — воронам — со следующим напутствием: «...Летите к кузнице подгорной, /Где гномы

день и ночь, упорно, /Железо на огне куют. /Трудолюбивый

этот люд /Уговорите дать нам пламя, /Невыразимое словами,

/Каленья белого предел...»

При некоторой условности поэтических форм необходимо

отметить, что автор точно указывает, что кузница (в

данном случае - штюкофен) располагается именно в горной

местности, именно в такой кузнице производится раскаленная

крица - материал с самой высокой в то время температурой.

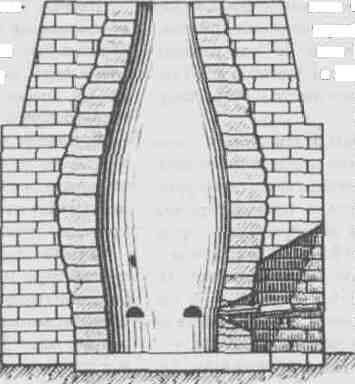

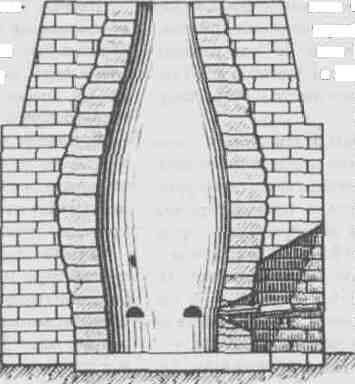

Рис. 2. Характерная конструкция штюкофена

или «высокого» горна.

* Монополия на производство железа высокого

качества была необходима эти странам, в то время активно

осуществлявшим создание единых государств из многочисленных

феодальных княжеств. Испания и Франция имели мощных

внешних врагов, препятствовавших объединению государств:

Испания осуществляла реконкисту (освобождение из-под

многовекового арабского влияния), а Франция боролась

за лидерство в регионе с Бургундским герцогством, на

территории которого располагались Вогезы - важнейшая

металлургическая провинция средневековой Европы.

П. И. Черноусов

кандидат технических наук доцент

Московского государственного института стали и сплавов.

|